定製液氮深冷造粒機的工作原理是通過利用液氮的低溫特性,將物料迅速冷卻至脆化點,使其在後續的破碎和造粒過程中形成均勻、細膩的顆粒。這一過程不僅(jin) 能提高物料的物理性能,還能保留其化學成分,適用於(yu) 多種工業(ye) 領域,尤其是在食品、醫藥及高分子材料的加工中。

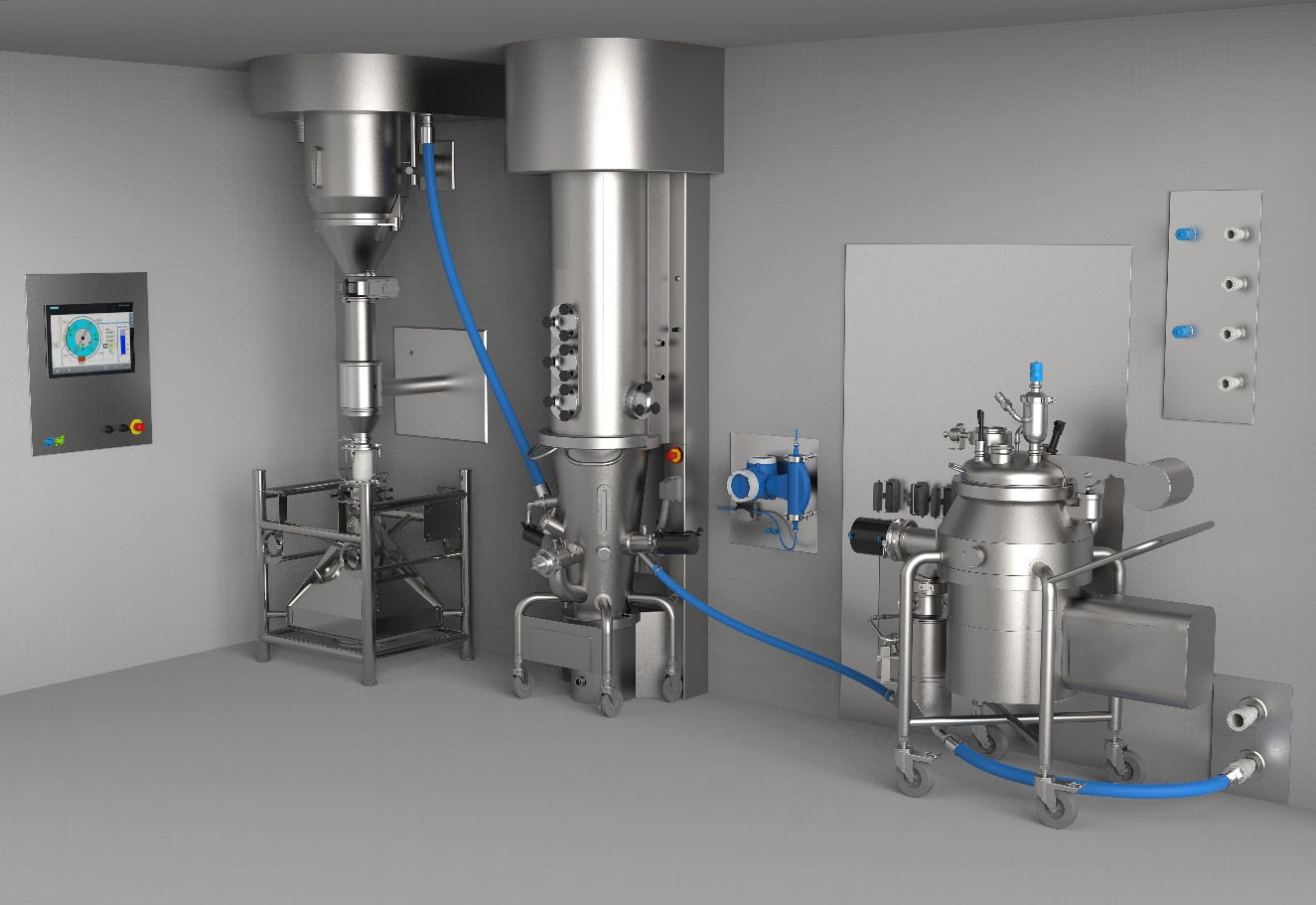

液氮深冷造粒機的核心工作機製主要包括冷卻係統、破碎係統和造粒係統三個(ge) 部分。冷卻係統使用液氮作為(wei) 製冷劑,通常在-196℃的環境下工作,這個(ge) 溫度能夠有效地將大多數物料冷卻至脆化狀態。例如,某些塑料如聚苯乙烯(PS)在-80℃至-100℃之間即可達到脆化點。在這一過程中,液氮通過噴嘴均勻分布到物料上,確保每個(ge) 顆粒都能迅速降溫,避免熱量的損失。

在冷卻完成後,物料進入破碎係統。這個(ge) 係統通常采用衝(chong) 擊式破碎機,配備高速旋轉的刀具,能夠在極短時間內(nei) 將冷卻後的物料擊碎。破碎機的轉速一般在3000至5000轉/分鍾,能夠有效地將物料打碎成小顆粒。例如,某些實驗顯示,經過液氮冷卻的聚乙烯(PE)在破碎後,顆粒的平均直徑可控製在50至100微米之間。此時,冷卻後的物料不僅(jin) 強度大幅提升,且顆粒形態更加均勻。

接下來是造粒係統。在這一階段,粉碎後的物料通過喂料裝置送入造粒機,通常采用雙螺杆擠出機進行造粒。擠出機的工作溫度設置在-30℃至-50℃之間,以確保物料在加工過程中不回溫,保持其脆性。根據物料的特性,造粒機的輸出能力可以調節,通常在100公斤/小時到500公斤/小時之間。

液氮的使用帶來的另一個(ge) 顯著優(you) 勢是,可以避免物料在加工過程中的氧化和降解。許多敏感物質如維生素和活性成分在高溫下容易失去活性,通過深冷處理,可以有效延長其保質期和保持其活性。例如,在處理某些藥物時,深冷造粒能保持其有效成分的穩定性,使其在後續的製劑過程中不受影響。

在實際操作中,液氮深冷造粒機還配備了完善的控製係統,以監測和調節各個(ge) 環節的參數。操作人員可以實時監控液氮的流量、溫度和物料的處理速度,確保整個(ge) 過程的高效性與(yu) 安全性。對於(yu) 液氮的消耗,通常以流量計進行監測,確保每小時的液氮消耗量在合理範圍內(nei) ,一般為(wei) 10至30升。

值得注意的是,安全措施在液氮深冷造粒機的操作中至關(guan) 重要。操作人員需要佩戴專(zhuan) 用防護裝備,以避免液氮濺灑造成的低溫灼傷(shang) 。同時,工作環境應具備良好的通風設施,避免因液氮蒸發造成的氧氣稀薄。定期對設備進行維護和檢查,確保液氮管路的完整性,避免泄漏。

綜上所述,定製液氮深冷造粒機的工作原理結合了冷卻、破碎和造粒等多種工藝,利用液氮的低溫特性有效提升了物料的處理效果。通過精確的參數控製和安全操作,這種先進的造粒技術為(wei) 各行業(ye) 提供了高質量的顆粒材料,滿足了現代工業(ye) 日益增長的需求。

本文鏈接地址:https://www.yiyidp.com/1174.html